Поиск лучших решений по теплоотводу для CSP-модулей

CSP-светодиоды, новейшее воплощение технологии флип-чип монтажа в светодиодах, изначально нашли свое применение в торцевой подсветке телевизоров. В этом применении светодиоды низкой и средней мощности использовались без каких-либо проблем. Но поскольку рынок неумолимо движется к общему освещению, мощность повышается, бескорпусные светодиоды для общего освещения попадают в категорию «большой мощности» (более 1 Вт), а их номинальная мощность достигает 3 Вт, это вызывает проблемы.

Термин «корпус, соизмеримый с размерами кристалла» (CSP), относится к светодиоду, который не более чем на 20% превышает размер самого чипа (следующим шагом является корпусирование на уровне пластины, когда светодиод такого же размера, что и чип). Чтобы добиться этого, производители светодиодов убирают как можно больше избыточных элементов. Возьмите стандартный светодиод и удалите керамическую подложку и проволочные соединения, металлизируйте непосредственно контакты P и N, нанесите слой люминофора, и вы получите CSP-светодиод. Этот метод отлично подходит производителям светодиодов, поскольку он снижает как материальные, так и производственные затраты. Также благодаря такой технологии получаются светодиоды очень маленького размера (часто 1×1 мм), которые можно плотно установить на печатные платы, что позволяет создавать более компактные, яркие и дешевые светильники.

Благодаря описанным преимуществам рынок CSP испытывает значительный рост. Аналитики компании Yole Développement прогнозируют, что к 2020 г. доля CSP достигнет 34% на рынке мощных светодиодов.

Сложности теплоотвода CSP

Однако CSP не лишены проблем. Небольшие размеры могут создавать проблему с захватом в автоматических постановщиках компонентов на линии поверхностного монтажа. Отсутствие линз означает, что необходимо тщательно продумывать управление световым потоком. Но самая насущная проблема, связанная с переходом на все более мощные CSP, заключается в теплоотводе.

CSP предназначены для пайки непосредственно на печатную плату, используя металлизированные P- и N-контакты. Это уменьшает тепловое сопротивление между кристаллом светодиода и печатной платой, что, с одной стороны, является положительным моментом. Однако отсутствие керамической подложки, работающей в качестве распределителя тепла между светодиодным чипом и печатной платой в традиционном светодиоде, означает, что тепло передается от чипа к печатной плате по каналу с очень маленькой площадью. Задача теплоотвода была фактически перенесена с «Уровня один» (уровень корпуса светодиода) на «Уровень два» (уровень чипа). Это означает, что проектировщики чипов и светильников должны предельно внимательно отнестись к должному охлаждению CSP-светодиодов. Для удовлетворения этих требований используются печатные платы на металлической основе (MCPCB) с алюминиевым или медным основанием.

Чтобы проиллюстрировать проблему, рассмотрим в качестве примера светодиод с проволочным соединением и размерами 1×1 мм, установленный на стандартную подложку («Уровень один»), выполненную из нитрида алюминия, размером 3,5 мм и толщиной 0,635 мм (рис. 1). В этом случае источник тепла имеет площадь 1 мм2, и если предположить, что нитрид алюминия изотропный, то простой тепловой расчет покажет, что тепло растекается на площадь примерно 5 мм2. Очевидно, что большая часть тепла по-прежнему сосредоточена в центральной области, но даже в этом случае эффект подложки заключается в значительном уменьшении плотности теплового потока до того, как он достигнет MCPCB (рис. 2). При использовании CSP-светодиода наблюдается обратная ситуация. Опять же, возьмем светодиод размером 1×1 мм, площадь паяного соединения должна быть меньше этой величины и составлять всего 0,3×0,8 мм на каждый контакт (рис. 3). Это уменьшает первоначальную площадь для теплопередачи от чипа к плате примерно наполовину. Такая ситуация соответствует двукратной разнице в охлаждающей способности между CSP-светодиодом и светодиодом на подложке с проволочным соединением.

Рис. 1. Модель теплового потока, исходящего из CSP-светодиода размером 1×1 мм через AlN толщиной 0,635 мм (170 Вт/м•К) к теплоотводу, иллюстрирующая распространение тепла при малом тепловом сопротивлении платы

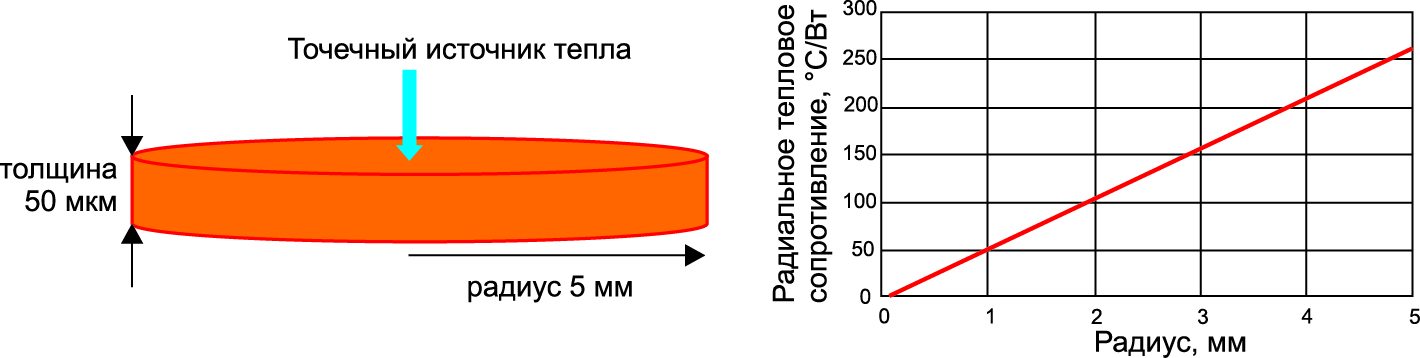

Рис. 2. Радиальное распространение тепла от точечного источника тепла в медном диске, имитирующем MCPCB

Рис. 3. Упрощенная модель CSP-светодиода на MCPCB, показывающая, что медную топологию толщиной 60 мкм невозможно использовать для растекания тепла на сколько-нибудь значительное расстояние. Следует ожидать близкого сходства теплового потока с рис. 1, если подложка представляет собой MCPCB с хорошими характеристиками, имеющую совокупную теплопроводность, превышающую 150 Вт/м•К

Расплатой за невозможность эффективно отвести тепло может быть сокращение срока службы, снижение качества света, изменение колориметрических характеристик и, в конечном счете, катастрофический отказ светодиода.

При отсутствии подложки для поддержания температуры p-n-перехода бескорпусного светодиода в рекомендуемых производителем пределах достаточно обеспечить необходимый тепловой поток от светодиода к MCPCB. Эта задача постоянно становится все сложнее, так как размеры CSP-светодиодов уменьшаются, мощность увеличивается, а разработчики модулей устанавливают все большее количество CSP во все более плотные массивы — теперь MCPCB действительно должны отрабатывать свою стоимость.

Чтобы лучше понять масштабы этой проблемы, необходимо более подробное объяснение.

Обсуждение расчетов

При тепловых расчетах в конструкциях CSP важно рассматривать, прежде всего, аксиальную проводимость.

Прежде всего, стоит учесть, что в большинстве конструкций печатных плат для CSP-светодиодов вклад аксиальной теплопроводности играет более важную роль, чем латеральной (рис. 4). В этом примере аксиальная теплопроводность показана по оси Z, то есть по толщине MCPCB, а латеральная теплопроводность показана по осям X/Y, преимущественно она имеет место в медной топологии платы.

Рис. 4. График показывает, что в MCPCB с достаточно низким тепловым сопротивлением толщина меди оказывает незначительное влияние на отвод тепла от CSP-светодиодов

Чтобы проиллюстрировать это, рассмотрим стандартный CSP-светодиод, припаянный к медному проводящему слою толщиной около 50 мкм и диаметром 35 мм, который, в свою очередь, помещен на диэлектрик, затем идет алюминиевый теплоотвод. В зависимости от типа платы теплопроводность диэлектрика обычно колеблется от ~3 до 10 Вт/м·К при его толщине от 10 до 50 мкм. Это означает, что аксиальное тепловое сопротивление будет находиться в пределах от 0,16 до 0,01 °C·см2/Вт. Это означает, что для диэлектрической пластины со стороной 10 мм каждый ватт теплового потока не протекает мгновенно, а приводит к расчетной разнице температур (0,16–0,01 °C) между двумя поверхностями.

Следующим шагом является проверка радиального теплового сопротивления медного диска. Медь — превосходный проводник тепла с теплопроводностью почти 400 Вт/м·К. Но при толщине всего 50 мкм, что составляет половину толщины человеческого волоса, ее способность переносить тепло латерально сильно ограничена. У медного бруска шириной 1 мм, толщиной 50 мкм и длиной 5 мм тепловое сопротивление от края до края составляет более 250 °C/Вт. Ясно, что это гораздо больше аксиального термического сопротивления, поэтому, когда медный диск соединен с диэлектрическим слоем с малым тепловым сопротивлением, большая часть тепла незамедлительно проходит через диэлектрик к теплоотводу, не доходя до края медного диска.

Об этом свидетельствует расширение предыдущего моделирования, включающее слой меди толщиной 35 мкм, покрывающий всю площадь 3,5×3,5 мм, которое показывает, что CSP-светодиод с теми же размерами по-прежнему остается горячим. Модель показывает растекание тепла, имеющее место в слое меди, площадь теплового потока при этом увеличивается всего на 15%.

На практике для оптимального охлаждения CSP-светодиодов необходимо сбалансировать аксиальную и радиальную проводимость. Если медная область слишком маленькая, то это значит, что слишком большое внимание уделяется аксиальной проводимости, и тепловое сопротивление поэтому растет. То есть плотная компоновка CSP-светодиодов может привести к тепловому дисбалансу по площади массива. И наоборот, чрезмерное увеличение площади медной металлизации невыгодно из-за ее латерального теплового сопротивления, что значительно ограничивает растекание тепла.

Часто предполагается, что толстый слой меди на MCPCB будет распространять тепло во все стороны, уменьшая плотность аксиального теплового потока и облегчая удаление тепла за счет проводимости через диэлектрик, который обладает посредственным тепловым сопротивлением. Растекание все же имеет место по небольшой площади вокруг светодиода, но только самые лучшие MCPCB имеют достаточно низкое тепловое сопротивление, подходящее для установки на них высокомощных CSP-светодиодов.

Увеличение толщины меди не изменяет оптимальную площадь (около 3,5 мм в диаметре), поскольку теплопроводность в плоскости медной пластины даже толщиной 105 мкм у MCPCB хорошего качества по-прежнему мала по сравнению с проводимостью диэлектрика по оси Z. Также существует ограничение, из-за которого медные дорожки под CSP-светодиодом должны иметь зазор около 200 мкм, а по мере увеличения толщины меди это становится все более затруднительным.

При любом тепловом расчете светодиодных структур следует помнить, что тепловой путь между светодиодом и теплоотводом не является сплошным однородным материалом. Обычно он включает сложный набор материалов, таких как светодиод, паяное соединение, монтажная плата, теплопроводный материал, тепловой растекатель и др. Каждая из этих структур будет иметь совершенно разные габариты, теплопроводность и удельную теплоемкость, различные сопротивления интерфейсов между слоями. Из всех этих параметров наиболее критичным и одним из самых сложных для расчета является сопротивление интерфейсов. Тепловое сопротивление одного интерфейса может свести на нет тепловые свойства других материалов конструкции и выбросить на ветер все тепловые расчеты. Лучшие технические решения стремятся свести к минимуму тепловые интерфейсные сопротивления между элементами на плате, и самым надежным способом является исключение интерфейса из структуры изделия. Покрытия и слои часто становятся причиной возникновения большого интерфейсного сопротивления или обуславливают его рост со временем. В противовес этому однородные материалы наилучшим образом подходят для случаев, когда необходима сборка из различных материалов, а наиболее прочная и надежная конструкция достигается за счет связи между материалами на атомарном уровне. В этом случае работает только ограниченный ряд технологических процессов нанесения и осаждения покрытия.

Об идеальном профиле MCPCB для CSP-светодиодов

Когда аксиальная проводимость через MCPCB высокая, она сводит на нет преимущества в растекании тепла, которое имеет место при использовании толстой медной топологии. Для эффективного теплоотвода от точечного источника тепла, такого как CSP, требуется иной подход к самой MCPCB.

Основываясь на наблюдениях аксиального превалирования, изложенных выше, мы знаем, что в MCPCB необходимо минимизировать толщину ее самого слабого звена — диэлектрического слоя. Тепловое сопротивление слоя — это толщина, деленная на коэффициент теплопроводности. Теплопроводность — свойство материала, выбранного в качестве диэлектрика, поэтому единственной доступной переменной величиной является толщина. В качестве диэлектрика оптимально подошел бы алмаз, но он слишком дорогой. Диэлектрик не может быть очень тонким, так как он должен поддерживать приемлемую электрическую изоляцию, чтобы конструкция MCPCB удовлетворяла соответствующим требованиям. Кроме того, диэлектрический слой должен быть достаточно прочным, чтобы выдерживать процесс изготовления и последующую эксплуатацию. И наконец, в MCPCB должно быть минимизировано тепловое сопротивление на интерфейсах между различными материалами, чтобы максимизировать результирующую теплопроводность.

Альтернативные решения MCPCB для CSP-светодиодов

Почти все MCPCB следуют одному и тому же основному формату их конструкции: они изготавливаются из листового металла (обычно из алюминия, иногда из меди), покрытого тонким слоем меди (30+ мкм) для создания топологии. Этот слой меди прикреплен (и электрически изолирован от металлического основания) диэлектрическим слоем из эпоксидной смолы, заполненной частицами теплопроводной керамики, повышающими теплопроводные характеристики. Однако существует верхний предел количества теплопроводной керамики, которую можно добавить. Переполните эпоксидную смолу керамикой, и слой диэлектрика станет хрупким, а адгезия к металлической подложке и медной металлизации — плохой. Не слишком хорошо для изделия, которое должно быть достаточно прочным, чтобы выдержать несколько десятилетий (50 000 ч) активной работы.

Несмотря на то, что продолжается разработка новых теплопроводящих диэлектриков, всегда приходится искать компромисс между характеристиками и долговечностью. На данный момент суммарная теплопроводность MCPCB значительно ниже 100 Вт/м·К.

Такие тепловые характеристики вполне приемлемы для большинства конструкций светодиодных модулей, но когда речь заходит о модулях с бескорпусными светодиодами, особенно при плотной установке светодиодов, они просто не обеспечивают требуемый отвод тепла. Исторически существовал только один доступный для производителей вариант замены MCPCB — приходилось переходить к полностью керамической подложке, такой как нитрид алюминия (AlN) — это материал с исключительно высокой теплопроводностью и исключительно высокой стоимостью.

Взяв лучшие элементы как керамических, так и металлических печатных плат, нанокерамика позволяет получить отличную аксиальную проводимость и низкое тепловое интерфейсное сопротивление.

Как нанокерамика работает в MCPCB

Запатентованный процесс электрохимического оксидирования (Electro-Chemical Oxidation, ECO) преобразует поверхность листа алюминия в слой оксида алюминия (Al2O3) толщиной всего несколько десятков микрон. Тогда как оксид алюминия не является особенно эффективным теплопроводником (около 7,3 Вт/м·К для оксида алюминия, созданного в процессе ECO), малая толщина слоя означает, что путь, по которому тепло проходит до алюминиевого основания, чрезвычайно мал.

Интересным побочным эффектом ECO является то, что слой оксида алюминия атомарно соединен с алюминиевым основанием. Это оказывает существенное влияние на тепловое интерфейсное сопротивление между двумя материалами, что помогает снизить общее тепловое сопротивление системы. Надежность также впечатляет, невозможно механически отделить нанокерамику от алюминия, из которого она была сформирована.

Эта комбинация очень тонкого диэлектрического слоя с относительно высокой теплопроводностью, атомарно связанного с алюминиевым основанием и покрытого медным проводником, позволяет изготавливать MCPCB, обладающие исключительно высокой суммарной теплопроводностью около 115 Вт/м·К (медный проводник подсоединен к нанокерамике эпоксидным слоем 3–5 мкм). Этот показатель делает такое изделие наиболее подходящим для CSP.

Заключение

Поскольку разработчики продолжают исследовать возможности применения CSP-светодиодов, они регулярно обнаруживают, что требования к конструкции выходят за рамки возможностей стандартной технологии MCPCB. Такое температурное ограничение ставит барьер на пути инноваций, и необходимы новые технологии, позволяющие заполнить пробел между традиционными MCPCB и дорогостоящей керамикой из AlN. Нанокерамика — это один из материалов, способных занять эту нишу. Предлагая тепловые характеристики, соответствующие потребностям интенсивных точечных источников света (завоевывающих рынок бескорпусных светодиодов), MCPCB с нанокерамическим диэлектриком заполняет промежуток между традиционными MCPCB и керамикой, позволяя разработчикам изделий создавать более компактные, яркие и экономичные источники света.

13 января, 2021

13 января, 2021 18 декабря, 2021

18 декабря, 2021