Проблема разработки уличных светильников с точки зрения образования конденсата и влагозащиты

Введение

Изменение погодных условий непосредственно влияет на внутреннее давление в герметичном корпусе. Эти изменения могут быть вызваны как внезапной грозой, так и обычным резким изменением температур в течение дня. Когда температура окружающей среды быстро изменяется, происходят перепады давления внутри корпуса, причем иногда внутреннее давление достигает 900 мБар (90 кПа). Это оказывает очень неблагоприятное влияние на сопрягаемые части корпуса устройства и уплотнители, а в итоге вызывает разгерметизацию корпуса, способствуя проникновению в него влаги и других загрязнений.

Причины образования конденсата в электронных корпусах и светильниках

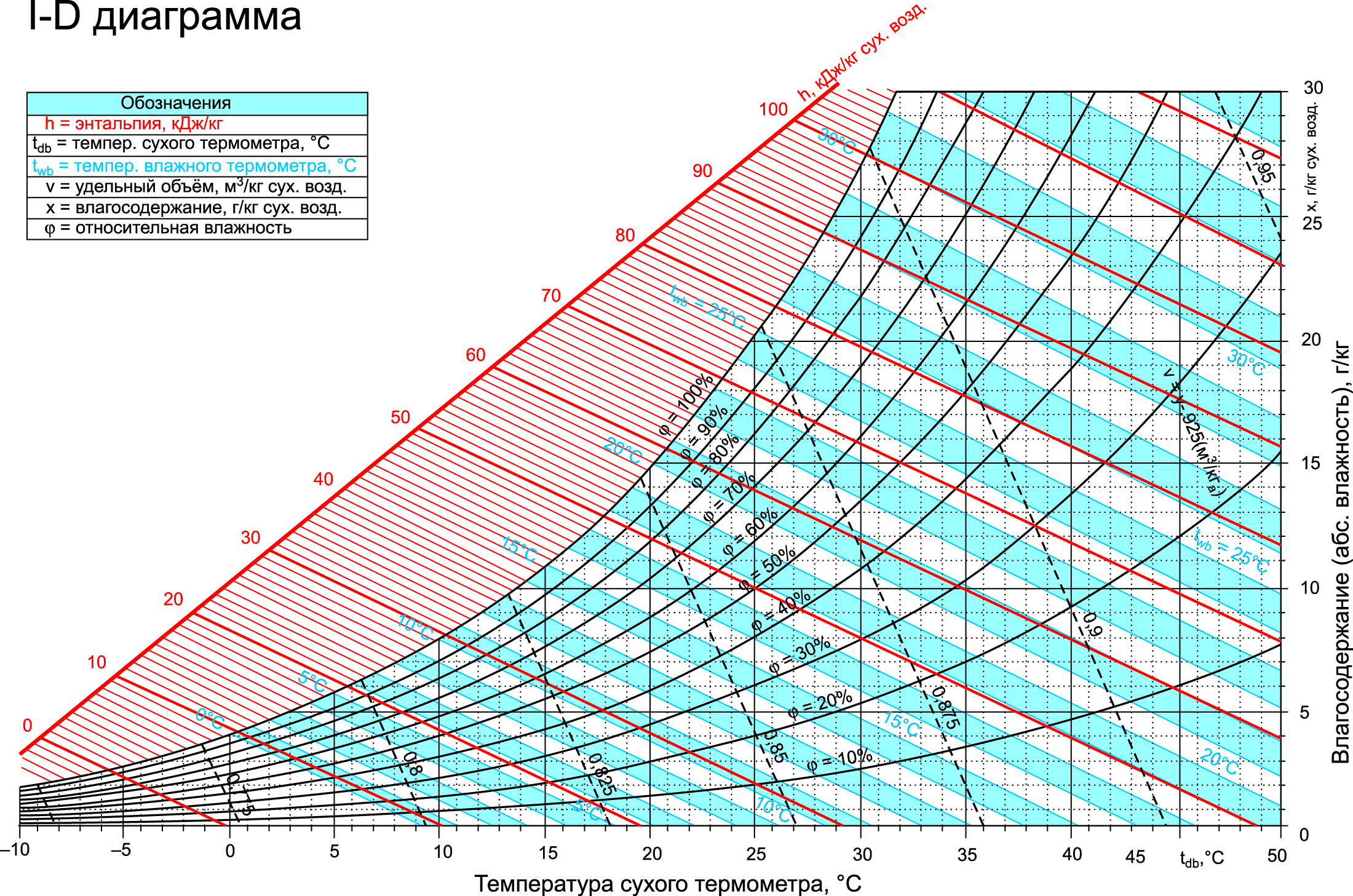

В соответствии с диаграммой Молье, при относительно высокой влажности даже незначительное изменение температур может привести к выпадению конденсата в корпусе светильника.

На приведенном на рис. 1 графике наглядно показано, как наступает точка росы. Риск выпадения конденсата резко возрастает уже после 60%-ной относительной влажности в случае краткосрочного изменения температуры всего на 10 °С.

Очевидно, что в регионах с наибольшей среднемесячной относительной влажностью воздуха и высокой среднесуточной амплитудой температуры в электронном оборудовании, особенно в уличных светильниках и электрошкафах, образуется значительное количество конденсата.

Негативные эффекты, вызванные наличием конденсата в корпусе

Температурные колебания окружающей среды могут повлиять на надежность работы электронных устройств из-за возникновения перепадов давления внутри корпуса, вызываемых изменением высоты при транспортировке грузов на самолете, а также температуры в случае внезапного дождя или под воздействием внутреннего источника тепла в самом устройстве. Такие постоянные циклы смены нагрева и охлаждения вызывают колебания давления внутри корпуса, что, в свою очередь, оказывает влияние на его уплотнение и в, итоге приводит к потере герметичности в местах сочленения, из-за чего дорогостоящая электроника выходит из строя.

На первый взгляд, может показаться, что конденсат не опасен для герметичных корпусов, но это не так — он способен нанести значительный урон. Это происходит из-за изохорного процесса, когда объем постоянен, а температура и внутреннее давление варьируются. В результате на корпусе устройства в местах уплотнения могут образовываться микроскопические трещины. Корпус «теряет IP», и в него начинает подсасываться воздух из окружающей среды, который несет с собой влагу, пыль и частицы грязи. Все это способствует окислению внутренних частей электроустройства и ускоряет выход из строя его рабочей части (рис. 2).

Рис. 2. Негативные эффекты, вызванные конденсатом в корпусе:

а) разница температур в корпусе и на улице приводит к негативным перепадам давления;

б) коррозия в корпусе;

в) конденсат в светильнике

Способы борьбы с конденсатом в электронных корпусах

Инженеры обычно помещают внутренности электронных устройств в корпус. Раньше для выравнивания давления в нем, как правило, делали извилистые дорожки и открытые отверстия. Однако такая защита не подходит, например, для телекоммуникационного оборудования, поскольку оно находится на открытом воздухе и подвергается воздействию пыли, дождя, ветра, снега и пр., а значит, загрязняющие частицы могут проникать внутрь. В настоящее время наряду с таким решением реализуются и новые, более эффективные способы защиты от конденсата.

Первый способ — выполнение дренажных отверстий в корпусе прибора или светильника, что помогает удалить излишки влаги и сгладить перепады температуры внутри устройства. Однако он имеет существенные недостатки, к примеру, через отверстия может попадать атмосферный воздух, вследствие чего внутри повышается относительная влажность. Кроме того, дренаж не избавляет светильник от конденсата, через него выходят только излишки влаги.

Второй способ — полная герметизация устройства. Но следует учесть, что для ее осуществления требуется тщательное технологическое планирование (обустройство места проведения сборки, беззазорное сопряжение поверхностей деталей, обеспечение определенной температуры при сборке). При большом внутреннем объеме корпуса необходимо выполнять проектировочные расчеты элементов конструкции с учетом перепада давления. Данное решение приводит к усложнению технологических процессов производства и, следовательно, к значительному удорожанию готового изделия. При этом не следует забывать о том, что в результате изготовленное с применением такого метода устройство не будет подлежать ремонту.

Третий способ — герметизация основных электронных элементов (например, линз и блоков питания в светильнике). Как правило, в данном случае используется компаунд или заливка лаком. Это позволяет значительно упростить сам корпус и технологию производства с одной стороны, но с другой — ухудшает ремонтопригодность, т. к. этот компаунд предстоит еще снять с электронных компонентов перед демонтажем, что не всегда удается сделать. При выборе данного метода важно учитывать также и то, что конденсат может возникнуть и под линзами, причем в его составе будет не только вода, но и агрессивные компоненты силикона и клея, что оказывает губительный эффект для всего устройства.

Четвертый способ — применение специальных вентиляционных устройств, причем в двух вариантах.

- Первый вариант — установка в герметичный корпус гермоввода (сальника) с системой вентиляции. Данный констуктивный элемент представляет собой гермоввод со специальной гидрофобно-олеофобной мембраной внутри и дополнительным отверстием на стенке. Сквозь мембрану воздух свободно циркулирует, тем самым регулируя давление и температурный режим внутри корпуса, благодаря чему точка росы не наступает и конденсат не выпадает. Кроме того, мембрана, имеющая класс защиты IP68, надежно предохраняет «внутренности» от грязи, пыли и влаги. Сальник не оказывает никакого влияния на корпус и техпроцесс. Главный недостаток такого решения — стоимость гермоввода с вентиляцией, повышающая цену светильника на 5–15% (рис. 3).

- Второй вариант — упрощенная версия первого. Он заключается в применении клапана выравнивания давления (компенсатора давления), который имеет гидрофобную мембрану и вентиляционные отверстия (рис. 4). Клапан, монтирующийся в корпус шляпкой наружу, обеспечивает вентиляцию, предотвращая повышение в нем относительной влажности и способствуя выведению из него лишнего тепла. Таким образом, разрешается проблема избыточного давления, и резкое изменение температуры никак не отражается на функционировании устройства (рис. 5). Так как клапан имеет степень защиты IP68, вся конструкция остается полностью герметичной.

По сравнению с использованием гермоввода с вентиляцией, применение клапана выравнивания давления экономически более эффективно.

Клапан выравнивания давления и гидрофобно-олеофобная мембрана

На наш взгляд, наиболее интересным среди всех представленных здесь способов борьбы с конденсатом представляется тот, в котором реализуется в определенной степени инновационная технология, заключающаяся в применении гермоввода с вентиляцией и клапана выравнивания давления. Рассмотрим ее использование на примере клапана выравнивания давления (рис. 6, 7).

Клапан представляет собой пластиковую или металлическую конструкцию (из полиамида PA-6, никелированной латуни или нержавеющей стали). Как правило, он оснащен уплотнительным кольцом NBR либо EPDM и фиксирующей гайкой, входящей в комплект поставки. Основа клапана — гидрофобно-олефобная мембрана, надежно зафиксированная внутри. Она изготовлена с применением технологии растянутого политетрафторэтилена (ePTFE). Обладающая гидрофобными свойствами, такая мембрана не пропускает молекулы воды, а молекулы газа свободно проходят через нее. Кроме того, она имеет олеофобные свойства, а значит, способна противостоять воздействию масел, различных химикатов, моющих средств и других жидкостей с низкой степенью поверхностного натяжения (рис. 8).

Материал для изготовления такой мембраны изобрел Роберт Гор, сын владельцев американской компании по производству тефлоновой изоляции для проводов. Он решил экономить материал, растягивая его, и в результате получил растянутый политетрафторэтилен.

Под микроскопом PTFE похож на скомканную паутину. Поры в материале достаточно маленькие, чтобы не пропускать воду, но достаточно большие, чтобы пропускать воздух.

Мембраны различаются по степени проницаемости, выделяют четыре их разновидности (таблица).

|

Тип мембраны |

Значение воздушного потока, л/ч |

Давление проникновения воды, бар |

|

S (Стандартная) |

16 |

0,9 |

|

M (Средняя) |

25 |

0,5 |

|

H (Высокая) |

133 |

0,2 |

|

UH (Ультравысокая) |

300 |

0,1 |

У таких мембран обратно пропорциональная зависимость максимально выдерживаемого давления от скорости воздушного потока. Поэтому при выборе нужной мембраны следует учитывать объем корпуса, максимальное значение воздушного потока, уровень влажности в регионе, а также среднесуточную амплитуду температурных колебаний.

Тестирование клапанов выравнивания давления и проверка гидрофобных свойств мембран

Перед тем как запустить в производство опытный образец клапана выравнивания давления (рис.9), проводят испытания, чтобы оценить его качество. Первым делом считают пропускную способность клапана. Для этого к нему с помощью регулятора подводят воздух под давлением 6 бар. Затем давление воздуха уменьшается от 6 бар до 70 мбар через КВД. При этом засекают 60 с и с помощью прибора получают значение пропускной способности, измеряемое в миллилитрах в минуту, которое потом переводят в литры в час.

Далее выполняют тест на степень защиты клапана от проникновения. По стандартам он должен соответствовать уровню IP68, т. е. быть пыленепроницаемым и способным выдерживать длительное погружение на глубину до 1 м. Для этого клапан устанавливается в цилиндр с водой, куда нагнетают давление до 0,8 бар. Если клапан не протек и не деформировался под воздействием давления, а также не пострадала и не отклеилась мембрана, то считается, что он прошел испытание (рис. 10). В этом случае делается вывод, что клапан сохранил свою функциональность.

Заключение

Применение клапанов выравнивания давления, основанных на использовании гидрофобной мембраны, позволяет эффективно бороться с образованием конденсата в герметичных светильниках (рис. 11). В настоящее время многие отечественные производители светотехники выбирают именно эту технологию, поскольку она относительно недорого стоит, а также помогает продлить работоспособность устройств на несколько лет.

Рис. 11. Примеры применения клапанов выравнивания давления в России:

а) уличный светильник с клапаном выравнивания давления;

б) светильник модели Highway светотехнической компании BELIGHT c клапаном выравнивания давления;

в) прожектор CREE XB-D Led High Bay Light с клапаном выравнивания давления;

г) промышленный уличный светильник модели ЛД-E-ТИЛ с клапанами выравнивания давления

Отзыв о применении клапана выравнивания давления

Алексей Морозов, главный конструктор завода БИЛАЙТ

Для большинства регионов нашей страны требуется климатическое исполнение электроприборов УХЛ по ГОСТ 15150-69, для которых характерна работа при температурах от +40 до –60 °С. При работе светодиода выделяется большое количество тепла, в результате чего в холодный период разница между температурой окружающей среды и светильником может достигать 50 °С. Чтобы исключить возникновение конденсата и выход светильника из строя, было решено использовать клапаны выравниваний давления. Их внедрение позволило решить проблему возникновения конденсата внутри светильника, а также проблему возникновения избыточного давления от нагрева корпуса, которое в ходе многолетней эксплуатации могло негативно отразиться на их сроке службы.

25 февраля, 2022

25 февраля, 2022 18 декабря, 2021

18 декабря, 2021 22 марта, 2017

22 марта, 2017